在现代机械制造业中,孔加工占所有机械加工的比重超过了1/3。长径比(即孔深L和直径D的比值L/D)大于5的孔称为深孔,长径比大于100的一般又称超深孔,深孔加工过程中会遇到诸如导向、排屑、冷却等问题的干扰,进而影响深孔的表面粗糙度和直线度误差。

国内外学者对深孔直线度误差进行了大量的理论和试验研究,并得出了一些结论。Deng C.S.等研究了机床辅具对孔直线度的影响,得到了客观的实验结果;Richardson R.等对深孔钻杆的导向条进行了研究,用试验证明了导向条对直线度误差的影响;Weinert K.等研究了加工参数和表面粗糙度的关系,指出了钻杆振动对直线度误差的影响。付康康等通过运用磁流变技术抑制钻杆的振动以减小深孔直线度误差;高本河等对孔轴线偏斜进行了分析,得出采取一些纠偏措施可改善深孔的直线度误差的结论;李耀明等利用挤压油膜的原理抑制钻杆的振动,从而控制深孔直线度误差。

以上学者对常规深孔的直线度误差进行了一系列的研究,为减小深孔直线度误差提供了理论和实践支持。但是随着各种具有特殊功能的零部件的设计与研发,对深孔的要求也朝着高长径比、高直线度要求的方向发展。因此,对具有高精度和高长径比等要求的深孔加工直线度误差做进一步的研究具有现实意义,本文基于枪钻系统对深孔加工直线度误差进行分析和研究。

1 枪钻工作原理

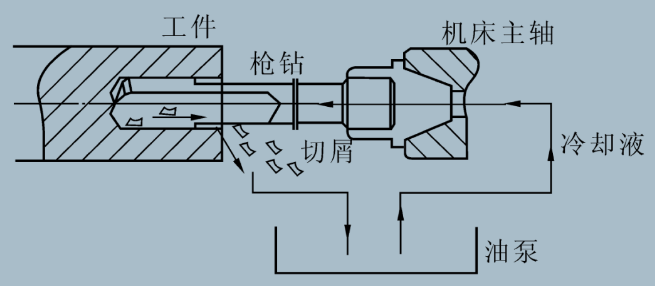

枪钻加工系统主要由系列化的枪钻、输油器、排屑器、中心架等组成的辅具,配备特定控制系统的专业机床等组成。枪钻加工系统的工作原理见图1。枪钻进入工件后,枪钻独特的结构为钻杆提供导向;切削液经枪钻内部通道进入切削区域,对其进行冷却润滑;高压切削液冲出的切屑通过枪钻外部的V形槽经由排屑器排出机床,切削液在过滤之后被循环利用,枪钻系统属于外排屑加工方式。

图1 枪钻工作原理

2 枪钻深孔加工直线度误差产生机理

由于机床、工装、刀具的制造精度和刚度的局限,在深孔钻加工中,特别是长径比很大的超深孔加工中,深孔的直线度误差被不断放大,导致孔的超差和工件报废。基于枪钻进行超深孔加工时的初始偏移量,导向套与枪钻之间的间隙值,系统偏心三个方面对直线度误差产生的机理进行理论分析与研究。

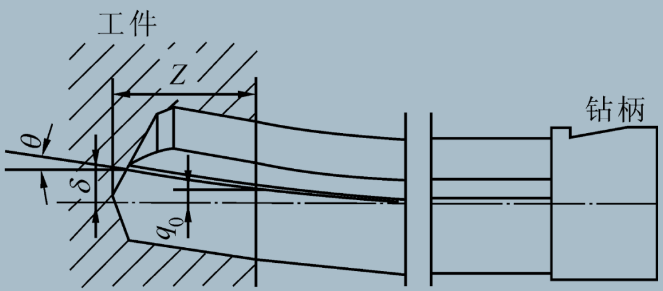

(1)初始偏移量

图2为初始偏移量q0对深孔直线度的影响。由图2可知,由于枪钻刀具结构自身特点,在开始切削时,枪钻内外刃切削力不对称且大小不一致,同时,由于枪钻的钻杆支承刚性差,深孔加工初始阶段会产生偏移量q0。即使初始偏移量q0很小,在进行超深孔等非常规孔的加工时,随着加工过程的进行,初始偏移量q0被不断放大,最终表现为枪钻钻头的偏移量δ急剧增大。任意位置Zn处的深孔直线度偏斜量,Δl为枪钻的单位进给量;θn-1为枪钻钻头在Zn-1处的偏斜角。

由以上公式可以看出初始偏斜量q0对深孔轴线偏斜的作用呈现指数变化的影响趋势。对于超深孔等非常规孔加工的后半段,伴随着所加工深孔深度Z的增大,偏斜量的变化将越来越剧烈,深孔直线度将越来越差。

图2 初始偏移量q0对深孔直线度的影响

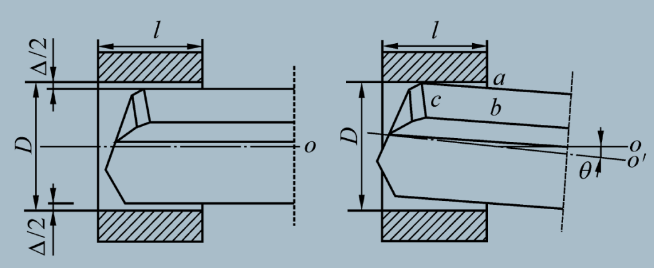

(2) 配合间隙

图3为导向套与枪钻间隙值Δ示意图。由图可知,导向套孔径比钻头直径大Δ,枪钻进入工件之前,导向套中心线和枪钻钻杆中心线重合。但是在钻杆进入工件时,由于枪钻结构特殊性,外刃的径向力大于内刃,这一差值将钻头推往内刃方向,从而钻杆中心线O'与导向套中心线O偏斜微小角度θ,引起直线度误差。在枪钻钻杆发生偏斜的情况下,ab的长度Lab∈(0,Δ),图片,ac的长度Lac∈(0,l),图片(l为导向套长度,k1、k2为常数,且k1>1,k2>1)。所以,图片。

图3 导向套与枪钻间隙值Δ

由以上分析可知,当枪钻钻头和导向套之间的间隙值Δ增大时,偏斜角θ增大,造成深孔轴线偏斜,导致钻杆的转矩过大,深孔的孔径误差和直线度误差增大,影响加工精度。因此,间隙值Δ也不宜过大,一般导向套的公差设置要使其尺寸比枪钻稍大0.005-0.01mm。

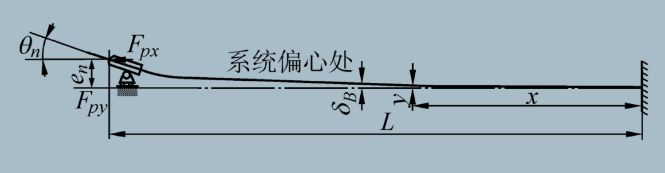

(3)系统偏心

由于导向套或主轴装配等原因引起的系统装配偏心,或由于工件因热处理不充分等引起的材料不均匀,由切削力的不均匀产生的偏心,这些偏心因素的存在,在进行深孔加工时,都会使枪钻钻杆会因载荷的作用而产生偏斜。进行长径比非常大的超深孔加工时,这些偏心所引起的钻杆偏斜同样会在加工后期得到无限的放大,导致深孔直线度超差。如图4所示,当系统的偏心量为δB时,枪钻钻杆系统可以简化为一端固定一端铰支的梁模型,在轴向力FPx和径向力FPy作用下,枪钻钻杆轴线发生偏斜。其中,FPx为钻头的轴向切削力,FPy为钻头径向切削力,θn为任意位置钻头与枪钻钻杆中心线的夹角,en为钻杆轴线任意位置的偏斜量,δB为系统偏心量,L为钻杆总长,x,y为任意位置钻杆的横纵坐标值。

图4 系统偏心引起的枪钻钻杆轴线偏斜的力学模型

系统的偏心量δB决定枪钻钻杆的轴线偏斜量。因此,提高枪钻系统的装配精度,减小各零部件的装配偏心,提高零部件如导向套的制造装配精度,降低系统的整体偏心,对于改善深孔轴线偏斜降低直线度误差有一定作用。

4 改善深孔加工直线度误差的方法

根据以上对深孔直线度误差产生机理的研究,可以得出可采取的降低深孔直线度误差的方法有:

①提高被加工工件的质量,工件材料需要经过充分的热处理工艺,以减少由于残余应力等原因造成的切削力变化而引起的直线度误差。工件表面需要进行预加工,避免因工件端面不平造成深孔偏斜所引起的深孔直线度误差。

②选择合理的刀具几何角度,根据不同材料选择不同的刀具角度,进而充分利用枪钻的特点。对枪钻进行刃磨时,应使切削力平衡,尽量减少钻杆的力矩。对导向条的刃磨,应保证枪钻的自导性这一根本前提,根据所加工工件的实际情况进行刃磨。

③提高导向套精度,包括导向套的制造精度和安装精度,导向套对于枪钻深孔加工有着至关重要的作用。对于一些长径比大等非常规孔,导向套需要用与枪钻钻杆相同的硬质合金材料制造,以保证导向套具有足够的保持能力。其中,导向套与钻杆的同轴度与偏心量,导向套与机床的配合精度,以及导向套与枪钻钻杆的间隙值,这些因素都对导向套产生作用有着决定性的作用。

④此外,切削用量的合理选择,不同的加工情况选用不同的切削液及其入口压力,减少外部振动对机床稳定性的干扰等,对改善深孔直线度误差也起着积极的作用。

5某轴承座超深孔试验加工

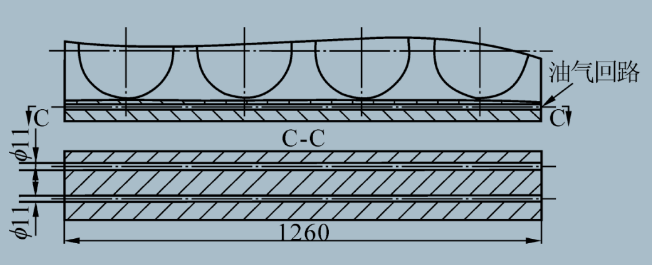

某批支承辊轴承座的油气回路为φ11mm×1260mm的孔,要求表面粗糙度Ra1.6μm,直线度误差控制在1.0mm以内,属于超深孔加工的范畴(见图5)。由于孔的长径比达到了110以上,所以深孔钻削难度较大。在钻削超长孔时,随着加工的进行,很小的偏斜量也会导致最终深孔轴线的累计偏斜量超差。本次试验将从导向套的设计和制造装配精度、枪钻导向条刃磨方面对工件进行试验加工。

图5 轴承座深孔

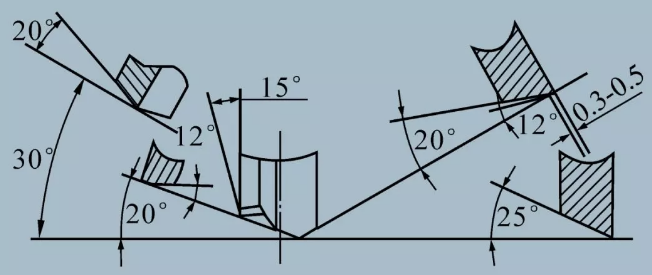

试验采用精准机械生产的DH1300枪钻机床,该型号机床的加工孔径为2-38mm,X、Y、Z轴的行程分别为1350mm、1000mm和1300mm,主轴最高转速6000r/min,进给速度1-180mm/min。配备使用标准BOTEK-110型硬质合金枪钻,枪钻切削刃各个角度如图6所示。进给量f=0.025mm/r,转速v=80m/min。

图6 枪钻切削刃角度

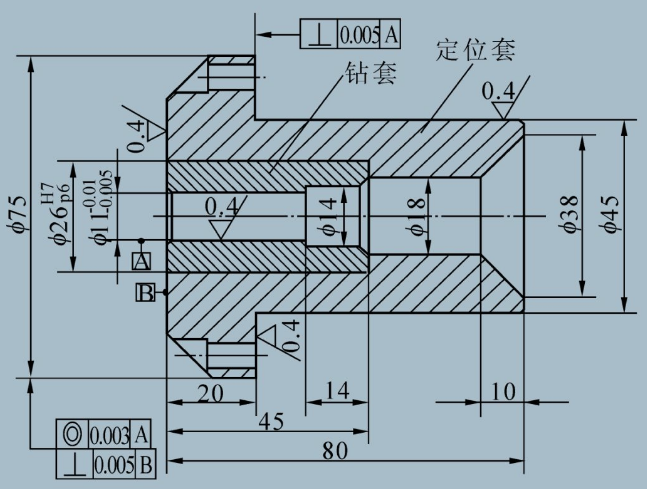

由于枪钻特有的V形槽结构,在枪钻钻头尚未完全切入工件前,旋转的枪钻的质心会偏向V形槽的对面。所以,在进行钻套的设计时,严格控制了钻套和钻头之间的间隙,钻套的内孔尺寸为图片,以减少孔加工的入口偏差。如图7所示,导向套整体采用组合式的结构,由钻套、定位套两部分组成。

钻套和定位套二者为过盈配合,以确保加工过程中它们之间不产生相对位移,同时保证导向套各部分的垂直度、同轴度等公差。在导向套的设计制造过程中,严格保证导向套各处的形状与位置公差。进行导向套和枪钻的安装时,严格控制偏心量,以降低系统偏心,减小因系统偏心而导致的直线度误差。

图7 组合式导向套零件

用该枪钻所加工出的深孔直线度误差和表面粗糙度满足技术要求,但直线度误差分布不均匀,在很大的范围内波动。分析原因为此次用的枪钻导向条布局接触面积大,在加工中枪钻导向条与工件孔内壁的摩擦力大,钻杆和工件间的切削热增多,引起枪钻的磨损加剧,影响枪钻的加工性能。

因此,对枪钻的导向条进行刃磨,保证枪钻自导向功能的同时,降低导向条的面积。摩擦力和切削热减少,枪钻的磨损降低,使直线度误差趋于稳定。枪钻导向条进行刃磨后,对该批次剩余的工件进行加工,测量结果显示,直线度误差虽因枪钻正常磨损而小幅上升,但总体趋于稳定。图8为试验现场,枪钻钻穿工件图。图9为导向条刃磨前后的直线度误差测量值对比。

小结

介绍了深孔直线度误差的研究现状,从深孔加工时枪钻的初始偏移量、导向套和枪钻间隙和系统偏心三个方面对深孔直线度产生机理进行了研究。根据直线度产生机理的理论分析,提出改善和控制直线度误差的可用方法。通过试验验证了利用具有高制造安装精度和适宜间隙值的组合式导向套,对改善深孔直线度误差起着重要的作用;在此基础上在保证其自导向功能的前提下,对枪钻导向条进行刃磨,减小导向条的面积,对减小深孔直线度误差的波动有着一定的促进作用。

本文介绍了深孔直线度误差检测的相关知识,如果您还想了解更多:深孔加工尺寸精度检测方法,可以点击阅读!

来源:原载《工具技术》 作者:李卫国