深孔尺寸精度常用的检测方法有哪些,深孔尺寸如何检测,细长深孔尺寸如何检测,本文对以上问题做一下详细介绍。

深孔加工检测是深孔零件加工过程中的一个重要组成部分,是对深孔零件进行质量控制和管理的重要手段、是贯彻质量标准的技术保证。

深孔加工检测主要是指深孔加工几何参数的测量和工艺误差的分析测量,其主要检测内容有:深孔尺寸误差的测量;深孔表面形状误差(包括孔的直线误差、圆度误差、圆柱度误差)的测量;深孔表面位置误差(包括阶梯孔的同轴度误差、孔系轴线平行度及位置误差、孔与端面的垂直度误差)的测量;深孔表面质量(包括表面粗糙度、表面硬度、表面显微硬度、表面金相组织、表面残余应力等)的测量。

工艺误差的分析测量是在调查、分析、估算深孔加工误差产生原因的基础上,进行某几个主要问题的现场测试,从定性、定量方面判断工艺误差产生的最主要原因,从面采取相应的工艺措施,消除或减小加工误差,提高深孔加工精度。

随着现代科学技术的发展,深孔加工的检测技术也随之得到发展,已由静态检测发展到直接动态检测或间接动态检测。采用电感、电子、激光等先进检测技术,并用计算机采集、处理、存储、检测数据。但由于深孔表面的空间限制,深孔加工的检测技术仍有不少问题有待解决。

深孔孔径尺寸精度检测

在深孔加工中,孔径尺寸精度是一项非常重要的检测内容,其检测方法也各不相同,主要根据零件的尺寸精度、生产批量以及孔深等方面来考虑采用何种检测方法。主要的方法有以下孔种:

1.透用量具测量

孔径测量常用游标卡尺、内径千分尺、内径百分表(内径千分表)等通用量具。内径百分表(内径千分表)的测孔深度取决于杠杆的长度,属于比较法(相对法)测量内孔尺寸。这种方法简单实用,但深孔的中间部分无法测量,而且测量精度有限.可靠性一般,受操作者的影响较大。

2.专用量规测量

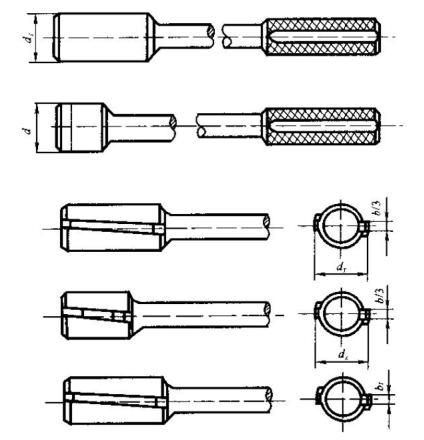

在大批量生产中常用专用量规测量。例如,火炮炮管内膛光腔孔径尺寸,阴线、阳线直径和膛线宽度,常用光滑量规、阴线量规和阴线宽度量规进行检验,如下图所示。

随着数字显示技术的发展,一些通用电于量具,如电于卡尺、电子千分尺、电子指示表,电子塞规已在深检测中得到运用。

深孔检测用量规

3.电感测径仪

电感深孔测径仪可测量深孔直径、炮管阴线、阳线直径。测量时先用标准环规调整仪器的

“零位”,然后测出孔径与标准环规的差值。其优点是:

(1)测量速度快,可直接读数;

(2)测量精度高,误差为士0.005mm;

(3)应用范围广,通用性好。如对437mm的孔,炮管电感测径仪测量头的测定范围可达1.5mm(阳线直径从36.92~38.50mm,阴线直径为37.82~39.50mm),更换测头部件,卸可扩大使用范围。

(4)制造容易,价格低廉。

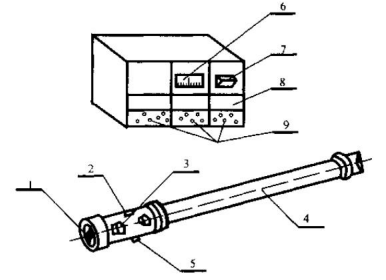

4.电子测径仪

电子测径仪如图13.2所示。测量头1上有4个电子检测套3,其中2个分别用来测量炮膛阳线和阴线直径:另外2个为一组用来测量同轴度。电子检测套实质上是线性可变差动变压器,具有可动铁芯。当测量头从深孔中推过去时,内径直径偏差使铁芯产生位置变化,变压器的二次线圈的电压振幅又与铁芯位置成线性变化,此电压信号通过连接杆4中的电缆,分别传送到3个数字放大器9予以放大,由扫描装置根据一个按钮指令从3个放大器选择信号,并每次传送1个信号到数字电压表6,将测量数值直接显示出来,然后将信号再送到数字记录器7,由打印机将数值打出。8是记录器的控制部分.2是同轴度调整检验块,5是直径调整检验块.它们在安装和调整时使用。

电子测径仪

这种电子测径仪的优点是:安装调整比较容易,可直接读出检测数值,并能将检测数值记录下来,检测效率高,可靠性也好,测量精度可达0.003mm,重复性精度和分辨能力高于气动量仪。

5.气动量仪

气动测量是将被测孔径尺寸的变化转化成气体流动压力的变化或流量的变化。其种类有低压水柱式气动量仪、浮标式气动量仪、薄膜式气动量仪、水银柱差压式气动量仪及带差动测头的波纹管气动量仪等。

气动量仪的优点是:

(1)可进行非接触测量,测量力特别小,对易变形薄壁零件的测量有利;

(2)可以测量1.5mm以下的孔径;

(3)可利用气动方程进行被测尺寸和、差、算术平均值的计算;

(4)量仪结构简单,对环境要求低;

(5)测量精度高达士(0.3~1)μ1a;

(6)可实现自动检测,但尚须改善其动态特性,扩大示值范围及测量气隙。

本文详细介绍了深孔尺寸精度检测的6种方法,尺寸精度检测只是孔精度检测的一个维度,下文我们继续介绍深孔直线度的误差分析方法。