深孔加工分为哪几个阶段,孔加工的5个基本步骤是什么?孔的加工流程是怎么样的?下文有详细的介绍。

深孔零件加工过程可划分为以下5个阶段:

(1)准备阶段:主要包括工件的热处理,探伤检查,毛坯外观检查,尺寸的检测,弯曲度检测,毛坯校正,工件两端车削(平端面)等项准备工作。

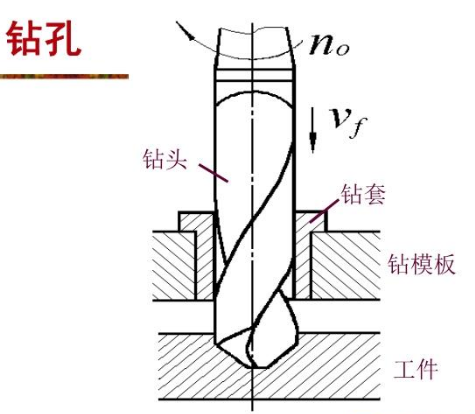

(2)粗加工阶段:此阶段的主要任务是用较高的生产率来切除大量的加工余量,如深孔钻削及粗键等方法。

(3)半精加工阶段:此阶段的主要任务是进一步提高加工精度,并减少表面层残余缺陷,为精加工作好准备(保证一定的加工精度和加工余量),如半精键。

(4)精加工阶段:如精键、浮动铰,它是部分深孔加工零件的最终加工阶段,对于要求加工质量更高的零件,还需给光整加工阶段留加工余量。

(5)光整加工阶段:以提高尺寸精度和降低表面粗糙度为主的阶段,如滚压、珩磨等。划分加工阶段可以保证高的加工效率和加工质量,合理使用刀具、工具、机床及技术工人,减小精加工的切削热、切削变形及刀具磨损等。但也并非深孔加工都要划分加工阶段,当加工质量要求不高,工件是薄壁深孔或加工余量很小时,可以不划分加工阶段。

工序集中与分散

集中安排深孔零件的加工,即一次装夹。完成钻、键、铰等多项工序,避免工件多次安装的误差,切削余量均匀,加工十分平稳。但每道工序加工后,须另换刀具、钻杆,变更切削用量.测量加工尺寸,同时工件应力不能充分释放。分散安排深孔零件的加工,虽然有多次安装误差问题.这种更换安装有时又是非常必要的,如己加工孔的孔心线偏斜量过大,此时就不得不调头安装,以外圆找正再镗孔。另外,它可避免多次换钻杆、换刀具.同时便于中间检验,合理使用操作工人及设备。

图片

工艺路线的安排

深孔零件的加工工艺路线的安排视零件结构特征、加工方法、加上要求、刀具结构、设备状况等因素而不同,工艺路线常有下列几种安排顺序。

(1)钻(相镗)前的准备工序一热处理一实心料钻深孔(或管坯粗镗深孔)→半精管→铵(粗铵、精饺)→滚压(或珩磨)→辅助表面加工→检验。

(2)准备工序一热处理→钻(筐)→热处理一车削工序→镗→浮动滚复合→检验。

(3)准备工序→热处理→钻(镜)→镗铰滚复合→珩磨→检验。

(4)准备工序→热处理→钻→铰→检验。

(5)准备工序→热处理→铰滚复含→(珩磨)→检验。

目前由于深孔刀具的发展,深孔加工已能实现高效精密加工,所以深孔表面的加工工序已大为简化和趋于工序集中。如过去采用炮钻、尖刀键、多刃铰刀,浮动管刀等旧刀具结构,加工C序多,工艺路线长,常需要钻→镜→粗饺→精饺→滚压(或珩磨)→擦铅等多道工序。

现采用硬合金HTA钻头加工,只安排钻→铰(单刃较刀)加工,表面粗糙度R,达0.8~0.2um.甚至一次钻削表面粗糙度R,达0.8um。对于管坯深孔零件,采用先进的BTA镗削法,采用懂或管铰滚压复合工具一次走刀,表面粗糙度R。达0.4pm,尺寸精度达IT6~IT7级。

东莞环球机械专业生产深孔钻设备,五轴龙门加工中心,欢迎您的咨询!